Obróbka akrylu (PMMA) - kluczowe wskazówki i techniki

Akryl (plexi PMMA) to materiał o wartościach pomiędzy drewnem a stalą, porównywany do mosiądzu lub stopów lekkich. Dzięki swojej wszechstronności, akryl można obrabiać mechanicznie – ciąć, toczyć czy wiercić – za pomocą narzędzi przeznaczonych zarówno do drewna, jak i metalu.

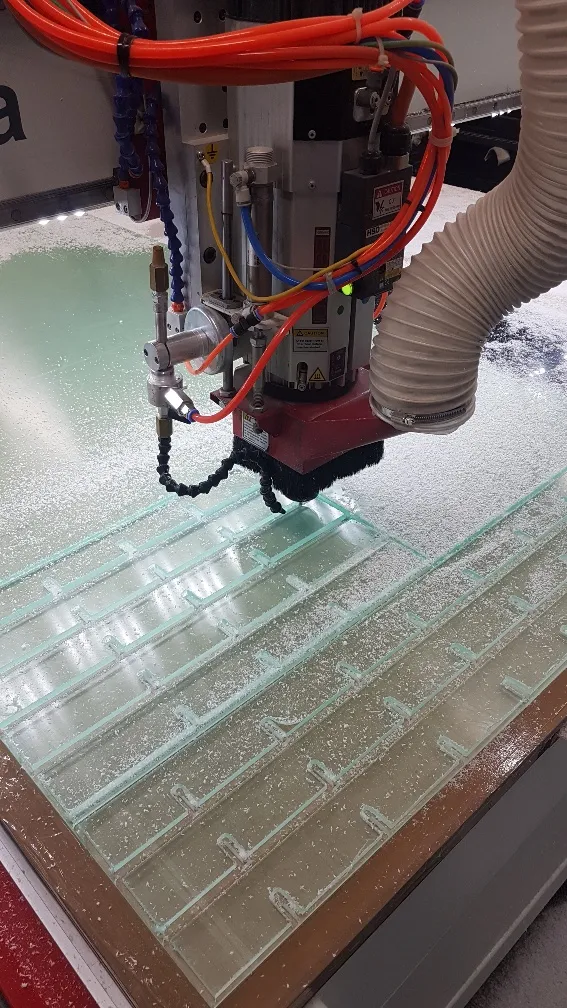

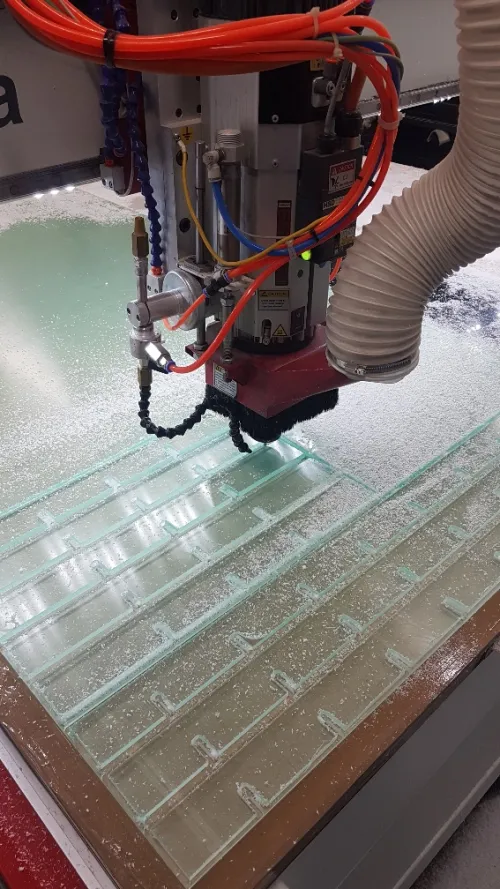

Chłodzenie podczas obróbki mechanicznej

Nadmierna prędkość obróbcza może prowadzić do miejscowego przegrzania, co z kolei skutkuje powstawaniem wewnętrznych naprężeń. Aby zredukować te naprężenia, konieczne jest przeprowadzenie wyżarzania odprężającego. W przeciwnym razie naprężenia te mogą prowadzić do pęknięć, które mogą się pogłębiać w wyniku działania czynników chemicznych, na przykład podczas klejenia lub malowania. W związku z tym, oto kilka ogólnych zasad, które należy przestrzegać, aby uniknąć przegrzewania materiału podczas obróbki:

- Chłodzenie wodą zawierającą 2% oleju chłodzącego, sprężonym powietrzem lub rozpyloną wodą skierowaną na narzędzie tnące.

- Regularne usuwanie wiórów i opiłków z miejsca obróbki.

- Użycie ostrych narzędzi do obróbczych.

Akryl wytłaczany (ekstrudowany) jest szczególnie wrażliwy na przegrzewanie, dlatego narzędzia tnące muszą być zawsze w dobrym stanie.

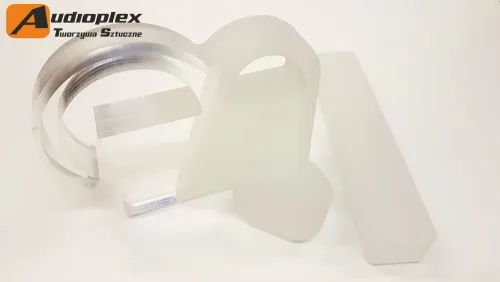

Czym ciąć pleksi?

Pleksi można ciąć przy użyciu prostych narzędzi, takich jak piła do metalu, ale także bardziej zaawansowanych, jak laser. Do prostych cięć zwykle używa się pił tarczowych, pił taśmowych lub frezów.

Cięcie pleksi ręczne

Piła ręczna z ostrzami przeznaczonymi do lekkich stopów metali może być stosowana w przypadku mniejszych ilości materiału. Zaleca się jednak unikanie tej metody, ponieważ jakość krawędzi może być niezadowalająca. Cienkie płyty akrylowe (o grubości < 3 mm) można ciąć nożem do laminatów; wystarczy wykonać głęboką rysę wzdłuż linii cięcia i następnie przełamać płytę.

Piły elektryczne - piła taśmowa

Piły taśmowe umożliwiają cięcie krzywizn oraz przycinanie nadmiaru materiału. Mogą być używane do wycinania półfabrykatów i cięcia grubych bloków akrylu. W tym przypadku zaleca się stosowanie prędkości cięcia w zakresie 4-6 m/min.

Piła tarczowa z węglików spiekanych

Tego rodzaju piły wymagają rzadkiego ostrzenia, ale nie zapewniają tak dobrej jakości krawędzi cięcia jak piły ze stali szybkotnącej. Ustawienie zębów powinno wynosić 1 ząb na cm.

Piła tarczowa ze stali szybkotnącej

Ten typ piły pozwala na precyzyjne cięcie. Krawędź cięcia może być matowa, ale wystarczy proste polerowanie papierem ściernym, aby uzyskać lepszy efekt. Zaleca się stosowanie stacjonarnej piły stołowej z zamocowanym stołem i ruchomą tarczą tnącą. Krawędź tnąca powinna być zaokrąglona, a zęby zeszlifowane pod kątem 45°. W zależności od ciętego materiału, należy stosować 2 do 5 zębów na cm. Zalecane jest również chłodzenie wodą lub chłodziwem.

Zalecana prędkość obrotowa piły w zależności od średnicy

Średnica piły (mm) | Obroty (obr./min) |

|---|---|

| 150 | 6400 |

| 200 | 4800 |

| 250 | 3800 |

| 300 | 3200 |

| 350 | 2800 |

| 400 | 2400 |

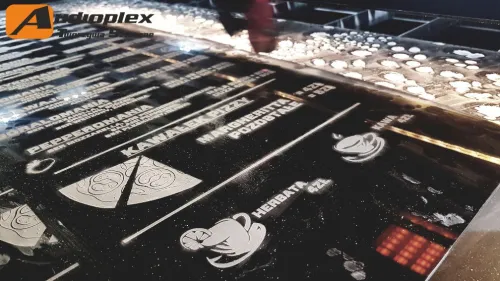

Cięcie plexi laserem CO2

Ten proces jest korzystny z wielu względów, w tym:

- Dokładne odwzorowanie kształtów.

- Minimalizacja odpadów.

- Doskonała jakość krawędzi cięcia, często nie wymagająca polerowania.

Należy jednak pamiętać, że wysoka temperatura generowana podczas cięcia laserowego może wprowadzać duże naprężenia wewnętrzne, które powinny zostać zlikwidowane przed kontaktem z rozpuszczalnikami.

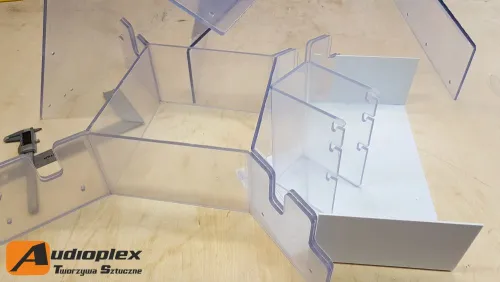

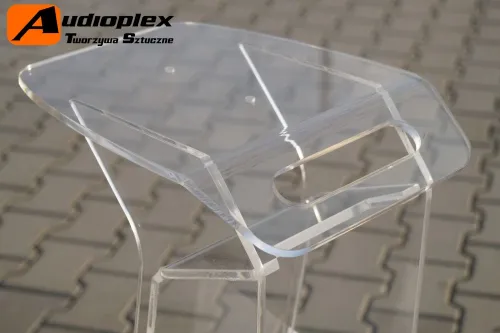

Klejenie plexi

Klejenie akrylu polega na łączeniu części z PMMA, przy czym istnieją dwa główne rodzaje łączenia: klejenie roztworem PMMA w rozpuszczalniku oraz polimeryzacja PMMA. Przed klejeniem plexi zaleca się relaksację materiału, aby zredukować wewnętrzne naprężenia. Ważne jest, aby klej schnie w temperaturze pokojowej. Aby uzyskać lepszą jakość połączenia, można dodatkowo podgrzewać połączone elementy w temperaturze około 60°C przez 2-5 godzin.

Zgrzewanie i spawanie plexi

Zgrzewanie plexi polega na umiejscowieniu dwóch części „na styk” i zmiękczeniu strefy styku. Metody zmiękczania obejmują gorący gaz, indukcję, radiację czy ultradźwięki. Inna metoda wykorzystuje pręt z PMMA jako wypełniacz, który po zmiękczeniu można spawać. Należy jednak pamiętać, że ta technika może powodować wysokie naprężenia wewnętrzne.

Piaskowanie plexi

Piaskowanie plexi służy do wyrównania powierzchni lub usunięcia defektów, takich jak rysy. W tym celu stosuje się karborundowy papier, a zalecana prędkość podczas obróbki na maszynie wynosi 10 m/s. Chłodzenie wodą podczas obróbki ogranicza nagrzewanie się materiału.

Polerowanie plexi

Po piaskowaniu plexi można polerować, aby przywrócić mu naturalny połysk. Polerowanie może być wykonywane ręcznie lub maszynowo.

Polerowanie ręczne

Wykonuje się za pomocą zamszu lub filcu. W przypadku większych wymagań co do jakości powierzchni, można stosować specjalne płyny polerskie.

Polerowanie maszynowe

Dzięki obróbce frezami z ostrzami diamentowymi uzyskuje się krawędzie wykończone. Polerowanie często odbywa się również za pomocą filcu lub bawełny z użyciem płynów polerskich.

Polerowanie ogniowe

W tej technice krawędzie akrylu są poddawane działaniu wysokiej temperatury. Ważne jest, aby przesuwać płomień szybko, aby krawędzie się topiły, ale nie zapalały. Po schłodzeniu krawędzie stają się gładkie. Ta metoda jest wydajna, ale wymaga zachowania środków ostrożności, w tym czystości obrabianej powierzchni.